Een diepgaande blik op de productie van REPART-batterijen

In een tijdperk waarin ons dagelijks leven onlosmakelijk verbonden is met smartphones, wordt de onbezongen held die deze apparaten van stroom voorziet, vaak over het hoofd gezien: de batterij van onze telefoon.

Heeft u zich ooit afgevraagd hoe deze essentiële energiebronnen ontstaan?

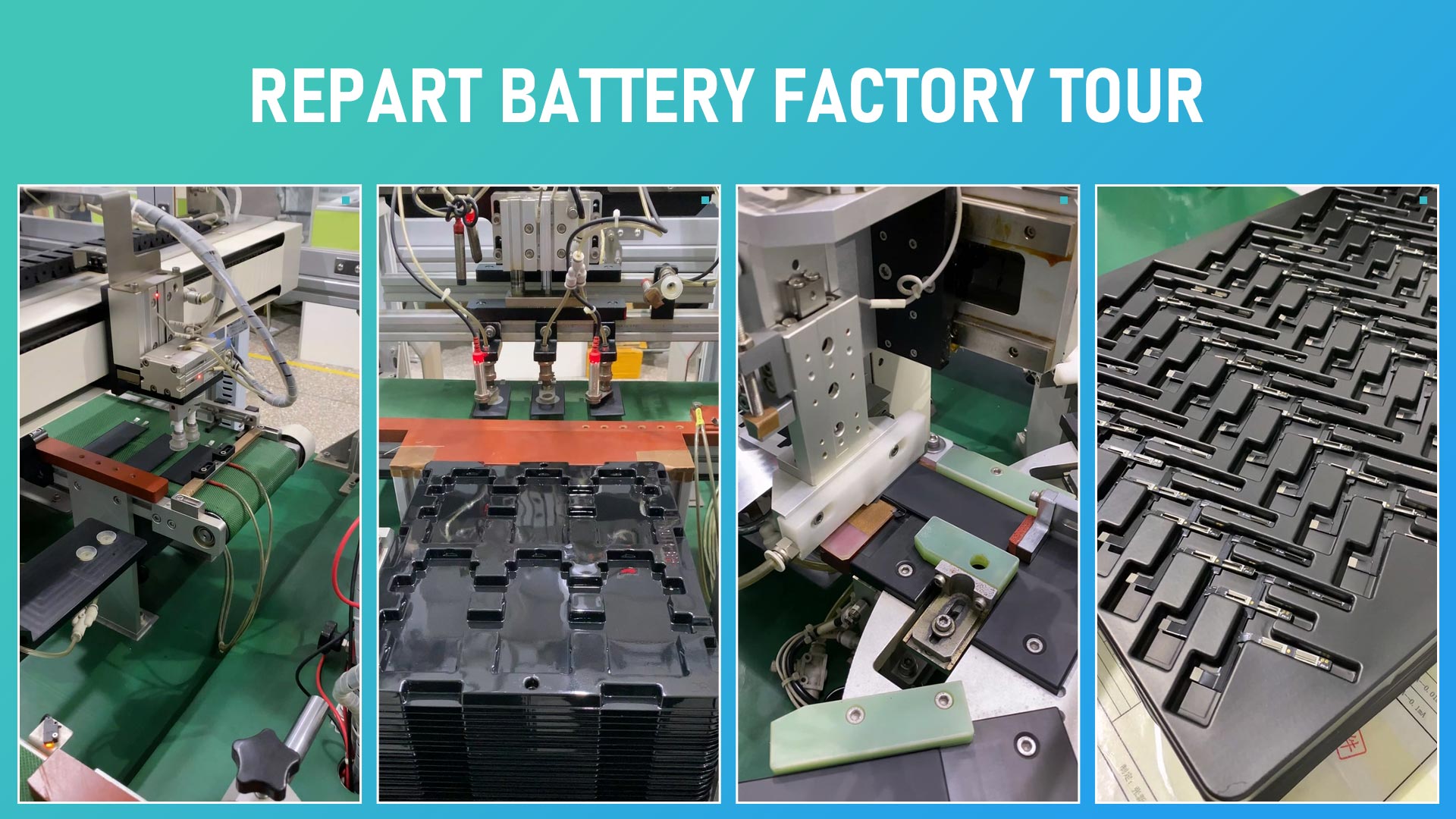

Ga met ons mee op een spannende virtuele rondleiding door een fabriek waar telefoonbatterijen worden gemaakt. We laten je kennismaken met het bijzondere traject dat is afgelegd om deze onmisbare apparaten te maken.

Inspectie en opslag van binnenkomend materiaal

Allereerst testen we de binnenkomende batterijcellen en beschermingsborden.

REPART selecteert leveranciers streng en zet professionele productcontrole- en testprocessen op.

Voor niet-goedgekeurde producten stuurt REPART deze terug of laat de leverancier ze herwerken. Dit om te voorkomen dat er elektronisch afval ontstaat dat niet aan de basisnormen voldoet.

REPART volgt de managementvoorschriften voor opslag, realtime monitoring en het handhaven van een veilige omgeving voor gekwalificeerde grondstoffen.

Stappen van cel naar batterij

Nadat geschikte cellen en BMS-borden waren geselecteerd, monteerde REPART deze in de batterij.

De stappen zijn als volgt:

Voorbereiding van batterijcellen

Voor de binnenkomende batterijcellen moet REPART eerst de grootte, het uiterlijk, de interne weerstand, de spanning, het eigen verbruik, de capaciteit en de levensduur van de producten testen.

Laserlassen

Laserlassen is de belangrijkste procedure tijdens het assemblageproces

Door het beschermbord nauwkeurig met een laser te lassen, kunt u een slechte batterijkwaliteit, veroorzaakt door slecht lassen, definitief vermijden.

Plakband plakken/Bord buigen/Vormtape plakken

Plak isolatietape, buig L-vormig nikkel en buig beschermplaten met behulp van de multifunctionele drie-in-één machine.

Voltooi het vastplakken van de vormtape met de speciale machine.

Een cosmetische inspectie van de halfafgewerkte batterij.

Functioneel testen / printen

Een nauwkeurige spanningstest en interne weerstandstest op de halfafgewerkte batterij.

Daardoor kan de functionele stabiliteit van de batterij gegarandeerd worden.

Laatste controle

REPART voert vóór verzending een functietest en cosmetische inspectie uit. Elke batterij die u ontvangt, is gekwalificeerd en gecertificeerd.

Conclusie

Hierboven leggen we uit hoe batterijen worden geproduceerd in de REPART-batterijfabriek. We nodigen klanten graag uit voor een rondleiding in de fabriek. We streven er altijd naar om hoogwaardige, duurzame en betrouwbare batterijen te leveren.

Klik op de link voor meer informatie over onze batterijproducten.

-

Geplaatst in

android battery, battery, battery cell, battery features, news, product, quality control, repart battery, repart battery cell, universal battery cell